반도체 ()

반도체는 상온에서 전기가 잘 통하는 도체와 잘 통하지 않는 절연체의 중간 정도 전기저항을 가지는 물질이다. 온도, 빛, 전자, 전계 등에 따라 저항률이 크게 변화한다. 원소반도체와 화합물반도체로 구분된다. 반도체의 존재는 1839년 패러데이가 황화물에 대한 실험을 통해 밝혔다. 1950년에 접합형 트랜지스터가 실현되면서 반도체의 이용이 확대되었다. 우리나라에서는 1965년에 처음으로 반도체 소자가 생산되었다. 1980년대 초 국내 민간기업의 대규모 투자가 시작되면서 반도체, 특히 IC에 대한 국내 생산과 수출이 증가했다.

고체 또는 액체일 수 있으나 보통은 고체이다. 반도체의 특징은 전기저항의 대소보다는 온도의 상승과 더불어 저항률이 증가되는 금속과는 달리, 일정 온도 범위 내에서 오히려 저항률이 감소하게 되는 데 있다.

또한 반도체의 저항률은 빛의 조사(照射), 전자의 주입, 주1의 인가(印加), 재료의 순도, 제조 또는 가공방법 등에 따라서 도체나 절연체의 경우보다 심하게 변화하는 특성을 지닌다.

반도체에는 유기물과 무기물이 있으나 실용화되고 있는 것은 주로 무기물이며, 이것은 다시 주4와 주5로 구분된다.

원소반도체는 단체반도체(單體半導體)라고도 하며 원소 주기율표의 제14족에 속하는 실리콘(硅素, Si)과 게르마늄(Ge)이 주로 이용된다. 이외에도 텔루르(Te)와 셀렌(Se)도 단체반도체를 이룬다. 이들 중 실리콘은 오늘날 반도체산업에서 매우 중요한 구실을 하여 기계 공업 분야에서의 철과 비슷한 위치를 차지한다.

실리콘은 주2의 주3 · 박판(薄板, Wafer) 등의 형태로 반도체 전자소자(電子素子)에 널리 쓰이고 있지만, 다결정(多結晶) 및 비정질(非晶質) 형태의 것도 점차 실용화 되고 있다.

화합물 반도체에는 금속산화물(Cu2O, ZnO 등), 황화물(CdS, ZnS 등), 셀렌화물(CdSe, PbSe 등), 텔루르화물(CdTe, Bi2Te 등), 페라이트(MnFe2O4 등), 금속 간 화합물 등 종류가 매우 다양하다.

이들 중 주기율표 상의 제Ⅲ족과 제Ⅴ족의 원소로 이루어진 금속간 화합물로 갈륨비소(GaAs), 인듐인(InP), 인듐비소(InAs), 인듐안티몬(InSb) 등은 그들의 중요한 특성 때문에 응용분야가 확대되어 가고 있다.

특히 갈륨비소를 중심으로 한 InGaAsP와 같은 4원합금(四元合金)은 AlGaAs와 더불어 반도체 산업에서의 중요성이 더욱 제고되어, 다음 세대 반도체 산업에서의 중심소재로 부상될 것이다.

반도체가 산업사회에서 본격적으로 각광받기 시작한 것은 1950년경 이후부터이지만, 그것의 개발역사는 상당히 오래되었다. 1839년 패러데이(Faraday, M.)는 황화물에 대한 실험을 통해 반도체의 존재를 밝혔고, 1873년에 납 · 철의 황화물에 정류성(整流性)이 있음이 알려지면서 반도체가 유용한 물질임이 인식되었다.

이후 1928년에는 셀렌 정류기가 반도체 정류 장치로 실용화 되었고, 이 무렵에 반도체의 일종인 아산화 동 정류기(亞酸化銅整流器)가 출현하였다. 1900년대 초에는 반도체의 정류 작용을 통신 기술에 이용하고자 이른바 광석 주6가 제안되었으나, 이들의 동작이 소재의 순도에 크게 의존되어 재현성이 낮았기 때문에 개발이 부진하였다.

그러나 제2차세계대전 중 이와 같은 광석검파기, 특히 실리콘과 게르마늄 검파기가 다시 중요시되어 이들에 대한 개발이 촉구되었는데, 원소 반도체에 대한 불순물 첨가와 소재의 정제기법이 발전하게 되어 n-형과 p-형 반도체, 그리고 이들의 접합(接合) 형성과 이용이 개발되었다.

1950년에 드디어 접합형 트랜지스터가 실현되자 반도체의 이용은 새로운 양상을 띠어 모든 산업분야에서의 전자회로소자(電子回路素子)가 크게 부상되었으며 산업사회의 정보화사회로의 전이를 가속화시키고 있다.

1960년대에 접어들면서 다수의 반도체 소자 및 기타 부품의 집합화(集合化)가 촉진되어 집적회로(集積回路, IC)가 실용화 되면서부터 종래의 개별적 반도체소자는 점차 집적 회로 소자로 대치되어 오늘날의 반도체는 반도체 집적 회로의 대명사처럼 되고 있다.

광복을 전후하여 무선수신기의 일부에서 광석검파기가 사용되고, 셀렌정류기나 아산화동정류기들이 국내에서 사용되기도 하였다. 그렇지만 이들 정류기마저도 학계 일부를 중심으로 한 소수의 개발만이 있었을 정도이다.

국내에서 처음으로 반도체 소자가 생산된 것은 1965년으로, 미국의 고미그룹이 국내에 합작 투자 회사를 설립하여 트랜지스터를 조립, 생산한 것이다. 그 뒤 페어차일드(Fairchild) · 모토롤라(Motorola) · 시그네틱스(Signetics) 등 여러 외국업체가 국내의 저렴한 인건비와 유능한 기능인력을 이용한 단순조립을 목적으로 계속 들어왔다. 이들이 노동 집약적이기는 했으나, 국내의 반도체 산업을 신장시키는 데 기여하였다.

이것은 수출주도의 생산이었는데, 트랜지스터 라디오가 본격적으로 보급되기 시작한 것은 이 무렵으로 일반인들에게는 트랜지스터 라디오가 간단히 ‘트랜지스터’라고 불리게 되었다.

1974년에는 삼성반도체통신주식회사의 전신인 한국반도체주식회사가 설립되어 국내에서 국내기업에 의하여 처음으로 손목시계용 IC칩과 트랜지스터칩 등을 개발, 생산하게 되었고 이를 계기로 하여 국내 반도체산업은 큰 전환기를 맞게 되었다.

이로써 1970년 후반 한때에는 한국의 전자손목시계가 세계시장에서 수위를 차지하는 등 국내 반도체산업의 주축을 이루는 실리콘 중심의 IC산업발전에 기틀을 마련하였다.

칩(chip)이란 펠릿(pellet) 또는 다이(die)라고도 하는데, 반도체 박판에 전기 저항 · 전기용량(capacity)과 같은 전자 수동소자(受動素子), 트랜지스터 · 다이오드와 같은 전자 능동소자(能動素子) 및 소자 간을 연결하는 배선 등을 불순물 확산 · 증착 · 화학적 퇴적(CVD) 등의 방법으로 붙인 것이다. 1974년 이전에는 이와 같은 칩을 수입한 후 리드(lead)선을 부착 · 밀봉하여 다시 수출하는 단순조립만이 국내에서 가능하였다.

그러나 1970년대 말 정부출연연구소를 중심으로 반도체IC의 기술개발체제가 구축되고 1980년대 초 국내 민간기업의 대규모 투자가 시작되면서 반도체, 특히 IC에 대한 국내생산과 수출이 크게 증가되었다.

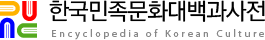

기술개발도 국내기업의 부설연구소 및 외국의 현지법인 설립 등을 통하여 생산기술개발을 중심으로 활발하게 이루어졌는데, 특히 IC 중에서 기억소자(記憶素子)의 경우, 1984년 64K DRAM, 1985년 256K DRAM과 64K SRAM, 1M ROM의 개발과 양산체제가 확립되었다.

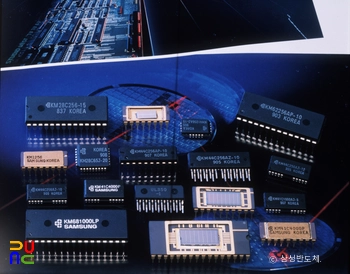

그러나 첨단회로 설계기술분야는 외국기술에 의존하였다. 컴퓨터 이용 설계기술(CAD)은 반도체, 특히 IC설계에서 필수적이어서 이에 대한 개발과 연구가 각종 연구소 · 학계를 중심으로 이루어지고 있었다. 박판의 가공은 실리콘 반도체를 중심으로 하여 외국기업으로부터의 기술도입하여 2㎛∼1.5㎛ NMOS 및 CMOS IC의 제작기술이 확보되었다.

1978∼1984년까지 반도체의 국내 수급추이를 보면 생산 · 수출 · 수입 · 내수 등 모든 면에서 연평균 25% 이상의 높은 실질성장을 하고 있으나 수출비율은 88∼96%, 수출의존도는 45∼50%에 이르고 있어 국내 반도체 산업의 구조적 특징을 보여주고 있다.

그러나 반도체산업의 무역수지가 1983년까지도 대체적으로 적자를 면하지 못한 것은 제품생산을 위한 소재와 부품을 대부분 수입하여야만 하였기 때문이며, 완제품만의 수지를 본다면 압도적으로 흑자를 보여왔다. 국내에서의 반도체 소비는 1980년대 상반기에 18.8%의 평균신장률을 보였다.

1986년 1M DRAM, 1988년 4M DRAM, 1992년 64M DRAM을 개발한 국내 반도체업계는 128M DRAM을 시판하면서 세계시장에서 상위를 차지하였다. 반도체 기억 소자 기술은 계속 집적도(集積度)를 높여가고 있으며, 1993년에는 256M DRAM, 1995년에는 1G(G=109)비드 DRAM의 시작품(試作品)이 발표되고 있다.

1993년에는 4G DRAM의 요소(要素)기술도 각 회사에서 개발되고 있다. 집적도의 상승은 미세 가공 기술의 발전을 가속화 하였고, 가공 가능한 최소선폭(最小線幅, design rule)은 1M DRAM의 경우 1㎛(㎛=10-6m), 4M DRAM에서는 0.8㎛(sub-micron급), 1G DRAM에서는 0.1㎛에까지 이르게 되었다.

한편 소자 양산을 위하여 웨이퍼(wafer)의 지름은 100㎜에서 300㎜(12인치)로 점점 커지고 있다. 이로 인하여 IC는 LSI(大規模集積回路)에서 256K DRAM, 4M DRAM에 이르는 VLSI(超大規模集積回路), 16M DRAM에서 256M DRAM에 이르는 ULSI(超超大規模集積回路)의 구조의 것이 생산되고 있다.

고집적도 IC의 출현으로 전자기기나 시스템의 전기능(全機能), 또는 대부분의 부분적인 기능을 하나의 IC칩으로 만든 SOC(System-on-Chip) 형태의 IC를 실현시켰다.

이들과 같은 범용(汎用)의 표준 IC와는 별도로, 특정된 용도의 LSI가 개발되었다. 즉, ASIC(Application Specific IC)이다. ASIC의 설계와 제작은 제작자와 이용자 간의 긴밀한 기술적 협의 아래 이루어지며, 1980년대 후반 이래 이용자 중심의 경향이 심화 되었다[그림 2].

이 주문형(註文型) IC로 인하여 반도체소자 개발에 있어서도 1990년 이래 제품의 다품종 소량 생산이 요구되고 있다. 이것은 소품종 대량 생산의 경향에 있는 기억용 반도체 소자의 생산과는 반대되는 경향이다. 1993년에서 1997년 사이에 ASIC시장에서는 일본의 NEC가 1위를 차지하고 있어, 반도체 기억 소자 시장에서 수위(1992∼1997년)를 차지하고 있는 국내 반도체 업계와는 대조적이다.

1990년 이래 ASIC 중심의 비(非)기억 반도체 소자의 개발노력이 국내에서도 활발해졌다. 반도체 기판(基板) 위에 능동소자와 수동소자를 일체화한모놀리식(monolithic) 형태의 마이크로파(microwave) 집적회로(MMIC)는 마이크로파회로기술과 반도체처리기술이 융합된 것이다.

이것은 다른 디지털IC나 실리콘IC에 비하면 집적도는 낮으며 국내개발이 활발치는 않으나 위성통신 · 이동체통신 등의 정보통신 단말기기에서 광범위하게 이용된다. 그의 다중화(多重化) · 3차원화 · 고주파화 등의 기술개발이 이룩되면 집적도는 향상될 것이다.

반도체소자를 실리콘 기판 위의 실리콘 반도체 박막층에 형성시키는 기법과는 다르게, 절연체 기판 위에 반도체층을 형성시켜 그곳에 반도체 소자를 구성시키는 SOI(Silicon-on-Insulator) 형식의 것이 활발하게 개발되고 있다. IC가공의 미세화가 진전됨에 따라 동(銅)배선이 연구되는 등 반도체소자 제작을 위한 소요 재료와 생산 장비 및 장치의 개발이 활발해지고 있다.

광전자공학(optoelectronics)의 주요 소자인 발광다이오드(LED)와 반도체 레이저(LD)는 주로 주기율표의 제Ⅲ족과 제Ⅴ족에 속하는 가륨 · 비소 · 인 등이 포함된 화합물반도체소자이다. 이종(異種) 또는 동종(同種) 접합구조로 이루어지며, 표시용 광원이나 광통신용 광원(光源) 등으로 쓰인다.

1991년 청색광을 내는 레이저도 개발되었는데, 국내에서 활발한 개발이 기대되는 분야이다. LED에는 가시 영역의 빛을 내는 것과 주로 적외영역의 빛을 방출하는 것이 있다. 전자는 표시용의 소자로, 후자는 광통신용 소자로 쓰인다.