방직 ()

방직은 각종 원료로부터 실을 만드는 방적과 생산된 실을 사용하여 천을 만드는 직포를 함께 가리키는 용어이다. 천연 원료에서 실을 만드는 방적은 사용하는 원료에 따라 면화를 원료로 하는 면방적, 짐승의 털을 원료로 하는 모방적, 삼을 원료로 하는 마방적, 고치실을 원료로 하는 견방적 등으로 구분한다. 실로 천을 만드는 직포는 경사와 위사를 직각으로 교차시켜서 천을 만드는 제직 공정을 통해 만들어지는 직물과 하나의 실로 루프를 반복적으로 만들어 천을 짜는 편직 공정을 통해 만들어지는 편물로 나누어진다.

방적과 직포로 구성된 방직

방직은 각종 원료로부터 실을 만드는 방적(紡績)과 생산된 실을 사용하여 천을 만드는 직포(織布)를 함께 가리키는 용어이다. 천연 원료에서 실을 만드는 방적은 사용하는 원료에 따라 면화를 원료로 하는 면방적, 짐승의 털을 원료로 하는 모방적, 삼을 원료로 하는 마방적, 고치실을 원료로 하는 견방적 등으로 구분한다. 이외에도 20세기에 들어서 화학적 공정을 거쳐서 실을 만드는 기술이 개발되기도 하였다.

실로 천을 만드는 직포는 경사와 위사를 직각으로 교차시켜서 천을 만드는 제직 공정을 통해 만들어지는 직물(織物)과 하나의 실로 루프(loop)를 반복적으로 만들어 천을 만드는 편직 공정을 통해 만들어지는 편물(織物)로 나누어진다.

전통 방적 공정[실잣기]과 직포 공정[베짜기]

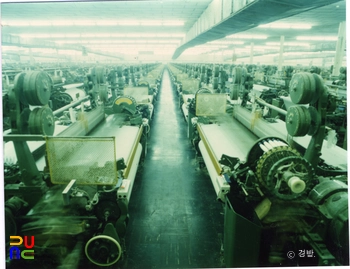

대표적인 천연섬유 원료인 면화와 마의 방직은 실잣기[방적] 과정에서 원료에 따라 각각의 방적 공정을 거친다. 먼저 면의 전통적인 방적은 목화솜을 수확하여 목화송이를 말린 후에 씨아기로 씨와 솜을 분리하고, 이를 활로 틀어서 솜을 부풀게 하는 것으로 방적 준비를 마친다. 그리고 솜을 수숫대에 말아 손가락 굵기의 고치를 만들고 이를 물레에 걸어 실을 뽑는 과정을 통해 면사(綿絲)를 만들어낸다.

또한, 마의 전통적인 방적은 수확한 마를 돌과 함께 구덩이에 넣고 불을 지핀 후 돌 위에 삼단을 놓고 거적을 덮어 물을 뿌리면서 나오는 증기를 이용하여 삼을 찌고, 껍질을 벗겨 잿물에 빨아 검은 물을 빼고 햇볕에 말려두는 것으로 방적 준비를 마친다. 그리고 말린 삼 껍질을 물에 축여서 손톱으로 째고 삼톱 등으로 훑어서 살을 뺀 후 한 올씩 허벅지에 대고 비벼서 실을 만드는 과정을 거쳐서 삼베 실을 만든다.

이렇게 방적 과정을 통해 만들어진 실을 활용하여 베틀에 날실을 걸고 옷감을 짜는 베짜기를 통해 천을 만든다. 이런 전통사회에서의 방직은 길쌈이라고 불리며 여성들이 전담하였다.

전근대사회에서의 방직

근대 이전의 전통사회에서 식물이나 동물에서 나온 원료로 실을 만들고 이 실로 천을 짜서 활용하였다는 기록은 BC 3~2세기에 나타난다. 『삼국지(三國志)』 위서(魏書) 동이전(東夷傳)에 실을 뽑고 천을 짠다는 기록들이 나타나 있다. 고구려, 백제, 신라에서 천을 만드는 기술이 크게 발달하였으며 각종 천을 사용하고, 관련 기술을 일본에 전파하였다는 기록까지 있다. 명주, 모시, 삼베 등을 만드는 장인들을 두고, 이를 관리하는 관청에서 관리하였다. 그리고 민간에서는 이 천을 가지고 옷을 만들어 입고, 각종 공예품까지 만들었다.

고려 중기에 이르면 견직물(絹織物), 저직물(苧織物), 마직물(麻織物) 등이 생산되었고, 비단과 모시를 원나라와 거래하기도 하였다. 그리고 이미 『삼국사기(三國史記)』에 면직물(綿織物)의 일종인 백첩포(白氎布)를 당나라에 진헌품(進獻品)으로 보낸 기록도 있으며, 『고려사(高麗史)』에도 후진(後晉)에 공물로 백첩포를 보내고 원나라로부터 사여품이나 사행 무역을 통해 면직물이 들어왔다는 기록으로 보아 면직물도 제한적이기는 하였지만, 활용되었던 것으로 보인다.

하지만 여러 사서에서 등장하듯이 고려 말인 1364년(공민왕 13)에 문익점(文益漸)이 목화씨를 가지고 와서 면화를 재배하고 방직 기술을 보급하였으며, 이를 국가가 정책적으로 지원한 이후부터 면방직이 본격화되고 면직물의 사용이 일반화된 것으로 보인다. 면직물은 보온성과 흡습성을 갖춰서 사용이 크게 확대되었고 의생활을 크게 변화시켰다.

조선시대 초기에 면화의 재배가 많아지고, 면포(綿布)의 사용이 크게 늘었지만, 면직물을 비롯한 모든 직물 생산은 가내수공업 형태에 머물렀다. 하지만 15세기 후반부터는 면포가 당시까지 가장 많이 사용되던 마포(麻布)를 밀어내고 대표적인 직물로 인정받았다. 요역이나 공부를 면포로 대납하는 현상들이 나타나자, 면직물의 위상은 더욱 확고해지기 시작하였다.

조선 후기에 상품화폐경제가 발전하면서 이제 길쌈[방직]은 자가소비 수준에서 벗어나 부업 수준으로까지 확대되었다. 면포가 조세 납부 수단으로 자리를 잡았을 뿐만 아니라 새롭게 나타나기 시작하는 장시(場市)에서 중요한 거래 물품이 되었으며, 대외 거래에도 지불수단으로 사용될 정도로 그 용도가 다양하고 중요해졌다.

근현대사회에서의 방직

산업혁명 이후 근대 자본주의사회가 시작된 이후의 방직은 이전 시기와는 전혀 다르게 전개되었다. 그 변화의 핵심은 면방직 부문에서 원면이 대량 공급되고 새로운 방직기계가 출현한 것이다. 면방직은 면화를 원료로 면사와 면직물을 생산하는 부문이다. 면화의 재배와 면방직의 흔적이 가장 구체적으로 드러난 곳은 인도 지역이다. 인도에서 생산된 면직물은 곱고 얇을 뿐만 아니라 너비가 넓었다. 또한 꽃, 동물 등의 문양을 넣거나 각종 염색 기법이 활용되어 서양에서까지 큰 인기를 끌었다.

인도산 면직물의 전래는 유럽 사회에 거대한 혁신을 불러일으키기 시작하였다. 저렴하지만 품질이 우수하였으며 아름답기까지 하였던 이 면직물은 순식간에 유럽의 시장을 휩쓸었다. 그러자 인도의 면화에 관심이 높아졌고, 결국 인도산 면직물을 수입하는 대신에 인도에서 수입해 온 면화로 면직물을 만들기 시작하였다.

대단한 이익이 기대되는 면직물 생산에 더 많은 사람이 매달리자 저렴한 비용으로 대량생산을 가능하게 하는 기계들이 만들어지기 시작하였다. 먼저, 면직물을 짜기 위한 실[綿絲]을 만드는 방적기(紡績機)가 개량되기 시작하였다. 그 결과 면사의 생산 증가로 면사의 가격이 하락하자 면사로 천을 짜는 직포 부문의 이익이 많이 늘어났다. 직포 부문에서 이익이 급증하자 이 부문에 관한 관심이 고조되면서 직포기(織布機)가 개발되기 시작하였다. 직포기가 개선되자 면사 수요가 더욱 늘어났고 면사 가격이 상승하였다. 그러자 다시 방적기의 개선이 진행되었다.

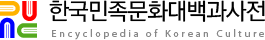

이런 방식으로 면화로 면사를 만드는 면방적 공정이 기계화되자 면방직 산업은 어떤 산업보다도 빠르게 기계화되었으며, 방적 공정과 직포 공정이 하나로 합쳐진 근대적인 대규모 공장이 나타났다. 영국에서 이런 과정이 가장 먼저 시작되었으며, 프랑스, 미국을 비롯한 대부분의 서구 열강이 모두 면방직 산업을 앞세워 자본주의경제 체제를 만들었다. 아시아에서는 일본이 가장 앞서서 이런 흐름을 따랐고, 그런 흐름 속에서 식민지 상태였던 우리나라도 영향을 받았다.

이런 세계사적 흐름 속에서 개항장에 서양의 대규모 공장에서 생산된 기계제 면포가 대량으로 들어오기 시작하였다. 재래 면포보다 훨씬 폭이 넓었으며, 기계제 면사로 짜서 고운 표면을 가졌을 뿐만 아니라 염소 표백으로 하얗게 표백되어 있었던 이 면직물은 단숨에 개항장의 최고 상품으로 등장하였다. 초기에는 영국산 면포가 주로 들어왔지만, 청일전쟁 이후에는 일본에서 생산된 면포와 면사가 들어오기 시작하였다. 국내산 면포보다 내구성이 약하였던 면포보다는 면사가 더 큰 영향을 주었다. 수입산 면사로 방적 과정을 대신하고 직포 과정만 진행하는 형태가 서서히 늘어나기 시작하였다.

그리고 견방직을 비롯하여 대외 경쟁력을 가질 수 있는 방직 부문에서는 근대적인 공장을 설립하려는 노력이 있었으나 결실을 보지는 못하였다. 또한 수입산 면사를 활용하였던 직포 부문도 결국 대규모 공장에서 대량 생산된 수입 기계제 면포의 경쟁력을 넘어설 수가 없었다. 따라서 가내수공업 수준에서 이루어지던 면방직 중심의 전통 방직업은 퇴조할 수밖에 없었다. 물론 이런 상황을 극복하기 위해 근대적 방직 기술을 도입하려는 시도도 있었으나 수동식 직기를 활용하는 수준에 그쳤고, 자본과 기술 측면에서 부족한 데다가 정부의 지원도 어려운 상황에서 이런 시도는 성공하지 못하였다.

방직 산업의 발전

대규모 면방직공장의 설립[1917~1945]

우리나라에서도 근대적인 방직 산업으로 발전한 부문은 면방직 부문이었다. 우리나라에 최초로 일제강점기에 설립된 대규모 면방직공장은 조선방직주식회사(朝鮮紡織株式會社)와 경성방직주식회사(京城紡織株式會社)였다. 조선방직주식회사는 1917년에 일본 미쓰이 계열[三井系] 자본에 의해 방적 과정의 핵심 설비인 방기 1만 5200추와 제직 과정의 핵심 설비인 직기 610대를 갖춘 최초의 대규모 면방직공장이었다. 그리고 경성방직주식회사는 1919년에 한국인에 의해 설립된 최초의 대규모 면방직공장으로 한국인 자산가들의 자본을 모집하여 직기 100대를 갖춘 근대적 대규모 공장이었다. 그리고 1930년대에 설립된 공장이 일본의 대표적인 면방직 기업인 동양방적(東洋紡績)의 인천공장과 경성공장, 종연방적(鐘淵紡績)의 전남공장과 경성공장 등으로 원면에서부터 방적, 직포, 염색, 가공에 이르는 일관생산체제를 갖춘 근대적 공장들이었다. 1940년대에 설립된 공장들은 다양한 부문의 섬유 공장으로 전시 통제하에서 본격적으로 가동되지 못하고 일제가 패망하면서 그 설비들만 적산공장(敵産工場)으로 남았다.

미군정기와 정부수립 직후의 재건[1945~1949]

대표적인 면방직공장들은 해방 직후 가동이 중단되었다가 1945년 9월에 경성방직을 비롯한 일부 공장들이 조업을 재개하였으며, 1946년부터는 거의 모든 공장이 조업을 재개하였다.

해방 당시 대부분의 대규모 면방직공장은 일본인 소유의 공장이었기 때문에 미군이 적산(敵産)으로 관리하기 시작하였다. 해방 당시 면방직업계는 총 33만 7312추의 정방기와 9,609대의 직기를 보유하고 있었는데 그중에서 대규모 적산 기업들이 전체 방기의 65%, 전체 직기의 75%를 차지할 정도로 절대적인 규모를 차지하였다.

이 시기에 공장 운영에 가장 큰 어려움은 면방직공장의 핵심 원료인 원면이 부족한 것이었다. 면화의 재배면적과 수확량이 모두 줄어들었고 강압적인 수매가 없어졌으며, 낮은 면화 수집 가격 때문에 농민들이 수집에 응하지 않았기 때문이었다. 또한 기존 설비를 정상적으로 가동하기 위한 부품이 부족하였다. 이런 상황을 극복하기 위해서 1947년부터 원조 자금에 의하여 원면과 설비 부품들이 도입되었다. 하지만 1947년 중반을 넘어서면서부터는 석탄이나 전력의 부족으로 면사나 면포의 생산이 급감하였다.

1950년대 전후 복구와 재건[1950~1961]

한국전쟁으로 넓은 부지에 대규모 설비를 갖춘 면방직공장들은 약 70%의 설비가 피해를 보았다. 이와 함께 전쟁 비용을 마련하기 위하여 대규모 귀속 면 방직기 업체들이 불하되기 시작하면서 업계의 지형도 크게 변동되었다.

1950년대 중반이 되면 피해를 본 방기와 직기가 정비되는 한편 원조에 의해 신규 설비까지 도입되어 면방업계의 설비 수준은 전쟁 이전 수준을 능가하였다. 신규 설비의 도입이 시작되는 1954년부터 도입이 일단락되는 1957년까지는 생산량이 급격하게 증가하였다.

귀속 면방직공장에 대한 불하는 1950년에 시작되었다가 중단되었지만, 아군 점령 지역인 경상도 지역에서는 전쟁 중에도 이루어졌다. 그리고 전후 복구과정에서 복구 자금의 확보와 원조 당국의 권유로 불하가 본격적으로 진행되어 1956년에 종결되었다.

1955년 이후부터 국내 면제품 시장에서 수요가 감소되어 새로운 판로와 원면을 자력으로 확보하기 위해서 위한 달러 확보 방안으로 수출의 필요성이 제기되었다. 이런 상황에서 시작된 면직물 수출은 원조 물자의 재수출을 문제 삼은 미국의 반대로 중단되었다. 오랜 협상 끝에 면제품을 수출하는 대신에 그 대금의 일부로 원면을 수입하라는 미국의 주장을 받아들여 면직물의 수출은 재개될 수 있었지만, 면방업계의 수출 채산성은 악화될 수밖에 없었다.

경제개발계획의 추진과 수출산업화[1962~1971]

경제개발계획이 추진되면서 정부가 수출진흥책을 마련하자 면방업계도 적극적으로 호응하였다. 수출 대상국이 늘었으며, 취급 품목도 점차 고급품으로까지 확대되었고, 상품 종류도 다양해졌다. 전문 수출업체와 면제품을 취급하는 수출 상사가 많아지면서 수출실적까지 크게 늘었다.

그러나 선진국의 수입제한 조치와 국내의 가격통제가 이어지면서 업계는 수출 시장 개척에 더욱 몰두할 수밖에 없었다. 신상품과 새로운 시장을 개척하기 위해 여러 생산자와 무역업자들이 참여하였고 정부에서도 수출 증진을 위하여 여러 지원책을 시행한 결과 1964년부터는 면직물 수출이 본격적으로 이루어지게 되었다.

이렇게 1960년대의 면방직 산업은 수출산업으로 전환하는 데에 성공하였지만, 내수시장의 통제와 선진국의 수입제한 조치가 맞물리면서 1960년대 후반에는 침체에서 벗어나지 못하였다.

1963년 한국나이론이 나일론F사를 생산함으로써 화학적 공정에 의하여 인공적으로 방적 공정을 진행하는 화학섬유가 우리나라 최초로 등장하였다. 이를 계기로 나일론 양말이 등장하였으며, 나일론사로 천을 짜는 과정에서 무늬를 넣은 자카드 직물은 우리나라 의복에 커다란 혁신을 가져왔다.

19701980년대 경제성장과 급속한 확대[19721989]

1970년대 초반부터 면제품의 수출이 급격하게 늘어나면서 매년 약 20% 내외 수준으로 대규모의 설비 확장 국면이 나타났다. 선진국에서 천연섬유인 면제품의 수요가 늘어나서 면제품의 가격이 상승하자 선진국들이 면제품 수입을 늘렸다. 또한 한국은 베트남전쟁 참전 등으로 미국의 ‘바이 코리아’ 정책의 혜택도 받았다.

이렇게 국내외 시장이 호황을 맞게 되자 면방업계에서는 신규 기업들이 진입해서 1년 만에 설비가 두 배 정도로 증가하기도 하였고, 섬유 관련 기술자들의 구인난이 심각해지는 등의 문제까지 나타났다. 하지만 섬유류 수출이 호황을 지속하자 1974년부터 1979년까지 거의 매년 ‘역사상 최대 증설’을 이야기할 정도로 설비가 폭발적으로 증설되었다.

그러나 1979년 하반기에 유가 폭등, 일본의 수입 수요 급감, 원면 가격 상승, 후발국의 염가 판매 등으로 면방업계가 어려움을 겪게 되면서 시설의 급속한 확장도 마감되었다. 1980년대에 들어서면 제2차 석유파동의 영향으로 세계 경제가 위축되고, 선진국의 수입 규제와 후발개발도상국의 저가공세가 강화되어 수출 여건은 더욱 나빠졌다. 대내적으로도 정치적 격변을 거치면서 투자 환경이 악화하였으며, 「섬유공업근대화촉진법」으로 과도한 설비 증설 경쟁이 제한되는 등 정부의 다양한 규제가 시행되었다. 또한 정부는 1986년에 「공업발전법」을 제정하여 직물 및 염색, 가공업을 합리화 업종으로 지정하고 신규 업체의 진입을 금지하는 한편 노후 설비의 개체 자금을 지원하기도 하였다. 합리화 업종으로 선정된 제직 부문에서는 설비가 급격하게 감소되었다.

1980년대에는 화학섬유 직물의 주요 품목이 변화되면서 세계의 폴리에스터 장섬유를 활용한 자카드 직물 시장을 한국 제품이 석권하였다. 1985년에 화학섬유 직물의 수출 물량이 대폭 늘어나면서 세계 최고의 수출국이 되었고, 1988년에는 우리나라 섬유 수출 역사상 최고 실적인 188억 달러를 달성할 정도로 최대의 호황을 보였다.

1990년대 세계화와 해외 투자[1990~현재]

1990년대에는 대내적으로 임금인상과 기능 인력 부족 문제가 심각해졌으며, 대외적으로는 저렴한 노동력을 바탕으로 하는 개발도상국과의 저가 경쟁이 극심해지면서 국내 면방직 산업의 가격경쟁력이 더욱 약화되었다. 또한 품질 면에서는 이탈리아나 일본 업체의 품질과 상품성을 따라가기 어려운 상황에 직면하였다.

이런 어려움에서 벗어나기 위하여 면방업계는 노후 설비를 폐기하고 설비 자동화를 통해 생산의 효율성을 제고하는 한편 생산설비의 해외 이전을 포함한 해외투자를 시작하였다. 1989년 국내 최초로 갑을방적이 스리랑카에 진출하였으며, 이후 원료와 인력을 효과적으로 조달할 수 있는 중국, 인도, 인도네시아, 베트남, 우즈베키스탄, 스리랑카, 타지키스탄, 탄자니아 등으로 투자를 확대하였다. 그 결과 국내의 면방직 산업의 생산 기반은 그 명맥을 유지하기조차 어려운 상황에 놓였다.

이런 시장의 필요에 따라 화학섬유 공정에서 다양한 기능성을 추가하는 새로운 기법을 동원하여 새로운 화학섬유를 개발하기 위한 노력을 지속하고 있다.